Stormboys

Hallo!

Dies ist die Teamseite der Stormboys. Wir sind zwei Schüler der Stormarnschule in Ahrensburg.

Auf dieser Seite teilen wir unsere Erfahrung, Eindrücke sowie Baupläne und Bilder mit Euch!

Wir hoffen euch helfen zu können!

Auf dem Stormarncup 2018 haben wir mit unserem Segler den 2. Platz belegt.

Das Chassis

Für unser Chassis haben wir 2 cm starke und 6 cm breite Multiplex-Latten verwendet .

Das Chassis ist 140 cm lang und 110 cm breit.

Die zwei Holzlatten haben wir, wie auf dem Bild zu sehen, mit zwei M5 Schrauben verschraubt. Wir haben keine zusätzliche Verstärkung zur Verbindung der Holzlatten benötigt.

Wir haben eine breite Hinterachse gebaut, um nicht so schnell umzukippen.

Bei der Länge gilt: Umso kürzer der Segler ist, desto kleiner ist der Wendekreis, aber es wird schwieriger eine großes Segel zu nutzen.

Materialliste:

- 2*6 cm Multiplexlatten

- M5 Schrauben und passende Muttern

Die Hinterräder

Für unsere Hinterräder habe wir Räder von Inlineskates genommen. Diese haben einen Durchmeser von 10 cm.

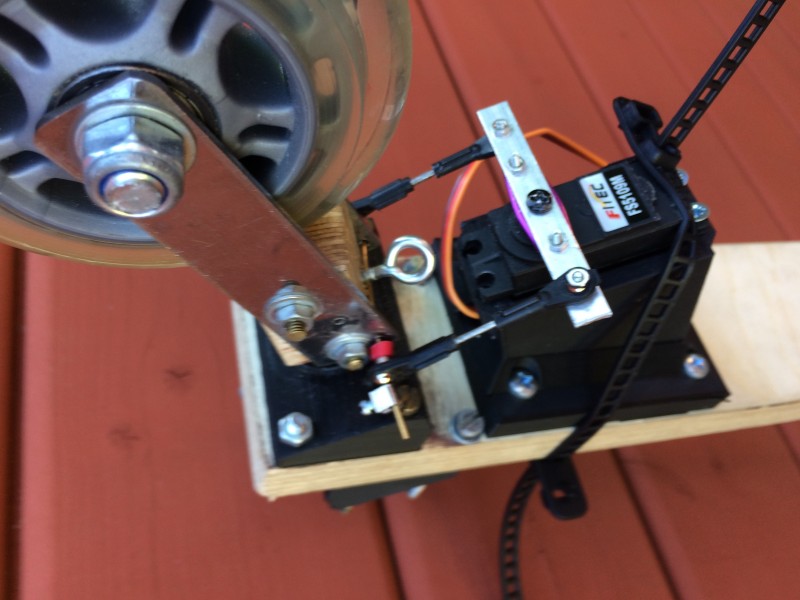

Zur Aufhängung der Hinterräder haben wir VA-Stahleisten umgebogen und mit M5 Schrauben am Chassis montiert. (Wie im Bild zu sehen!)

Aufgrund des stabilen VA-Stahles war keine zusätzliche Verstärkung notwendig. Die Hinterräder haben wir schräg angebracht, damit

man nicht so leicht über den Boden rutscht.

Materialliste:

- Inlineskaterollen mit Kugellager

- VA-Stahlleisten

- M8 Schauben mit passenden Muttern

- M5 Schrauben und passende Muttern

Die Lenkung

Für die Lenkung haben wir uns etwas Besonderes ausgedacht.

Da wir unsere Lenkung kugelgelagert haben wollten, mussten wir unsere Teile 3D drucken.

Dies war sehr aufwändig und hat uns mit abstand die meiste Zeit gekostet.

Die Lenkachse ist ein Messingrohr, welches mit einer 3D gedruckten konstruktion in das Chassis eingelassen ist. Die Lenkachse ist in einem Winkel von 26° montiert . Wir haben diese nicht senkrecht eingebaut, um so den Servo zu entlasten.

Um den Servo zu befestigen haben wir eine Servohalterung gedruckt. Der Servo ist ebenfalls in einem Winkel von 26° unter dem Chassis

angebracht.

Wir haben den Servo und die Radgabel mit einem stück Draht, an dessen Enden Kugelglenke befestigt sind, verbunden.

Die Lenkachse endet in der Radgabel welche etwas schräger ist um einen Vorlauf zu vermeiden.

(Die Verlängerung der Lenkachse sollte den Auflagepunk des Rades treffen um den Servo zu entlassten)

Im nächsten jahr werden wir ein Stoßdämfere montieren um die emfindliche Lenkung zu schützen.

In der Vorbereitung des Cups ist uns die Lenkachse nach einem Crash gebrochen, die wir aufwendig reparieren mussten.

Materialliste:

- 49g Servo

- 1,5mm Stahlstange

- Kugelgelenke

- 3D-Gedruckte Servohalterung

- M2 Schrauben mit passenden Muttern

- M5 Schrauben mit passenden Muttern

- 8mm Messingrohr

- Kugellager

- 3D-Gedruckte Kugellagerhalterung

- VA-Stahl

- Inlineskaterad

- Multiplexholz

Segel und Mastfuß

Unser Segelkonstruktion besteht aus einem 8mm Carbonvollstab als Mast und einem Mastfuß aus Metal den wir vor dem Rennen noch improviesieren mussten, da unser 3d gedruckter Mastfuß kurz vor dem Cup gebrochen ist. Der Mastfß ist an der dünnsten stelle (ob wohl diese Rund war)gebrochen. Dies hat uns sehr weit zurückgeworfen. Zum hema Stabilität von 3d druck haben wir später noch einige Infos. Wir haben kurz vor dem Cup noch einen neuen Mastfuß gebaut. Dieser bestand aus einer Rollenaufhängung eines einkauswagens. Wir haben das Teil umgedreht auf das Chassi geschraubt und eine Metallhülse angeschraubt um den Mast dort einstecken zu können.(wie auf dem Photo zu sehen)Bei dieser Konstruktion kann sich der Mast mitdrehen.

Unser Segel besteht aus einem sehr festem Segeltuch.(aus Kunststoff) Wir haben das Material zusetzlich mit 3 Segellatten verstärkt. Wir wollten, dass das Segel auch bei starkem Wind steif bleibt. Bei leichtem Wind können unsere Segellatten herausgenommen werden. Dies hat den Vorteil, dass das Segel einen airodynamische Bigung hat, auch wenn nicht so starker Wind ist. Unser Segel war Recht groß. Das hat uns unser breites und stabieles Fahrwerk ermöglicht. Da wir nicht genügent zeit hatten um ein Sturmsegel zu bauen entschieden wir uns (falls nötig) das Segel zu verkleinern wenn der Wind während des Cups zu stark wird. Dies war zum Glück nicht nötig. Trotzdem emfehlen wir umbedingt 2 Segel zu bauen. Unser Segel Wurde mit 3 sogenannten Starken abgespannt. Am jedem ende des Fahrwerkes wurde eine stramme Schnur zu der Mastspietze gespannt. Am Baum ist das Segel mit an ösen befestigt, die wir in das Segel geschlagen haben. Auch an der spitze ist eine Öse, welche an die Mastspitze angebunden ist.

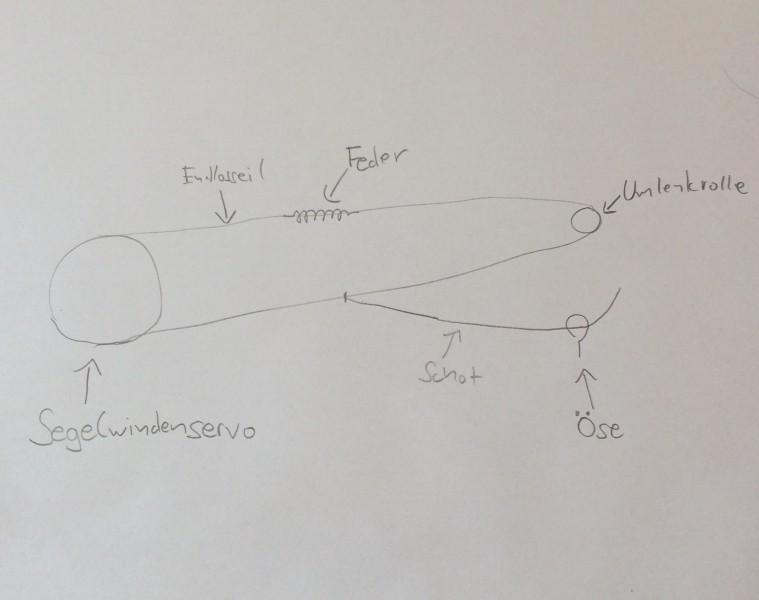

Schot und Schotstellung

Unsere Schot wurde mit einem Endlosseil gezogen. Das Endlosseil liegt auf einer Umlenkrolle und auf einem Segelwindenservo. Das Seil wird von der Feder straffgezogen,damit es nicht abrutscht. Am Endlosseil ist die Schot befestigt. Wenn der Segelwindenservo sich drehtWird die Scho weiter duch die Öse gezogen und die Schot holt das Segel dicht. Wenn sich der Servo in die andere Richtung dreht wird Schot gegeben.

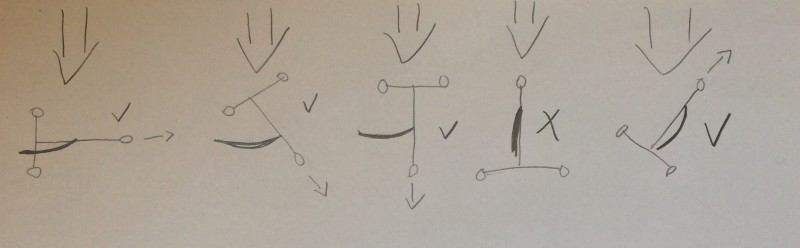

Um die Maximale Geschwindigkeit beim Segeln zu ereichen, muss das Segel möglichst orthogonal zum Wind stehen.

Dies kann man mit der Schot steuern. Es ist nicht möglich direkt gegen den Wind zu segeln. Um in richtung wind zu fahren mus man einen Zickzack kurs fahren (kreuzen). Beim Kreuzen sollte das Segel möglichst dicht geholt sein.

Erfahrungen

Das große Baufieber begann bei uns erst auf dem Cup. Wir sind nach Nordstrand ohne eine vollendete Lenkung, einen fertigen Mastfüß sowie ein funktionierendes Rig gefahren. Wir hatten unsere 3d druck teile schon Ausgedruckt aber noch nicht montiert oder Getestet. Unsere Vorberitungszeit war von Erfolgen und Ruckschlägen geprägt. Unser Tip: Probiert zunächst ordentlich voran zu kommen und baut einen fahrenden Segler bevor ihr beginnt feinheiten zu verbessern. Wir zum Beispiel haben am Anfang zu viel zeit in unsere Lenkung investiert. Sobalt der Segler fahrtüchtig ist kann man seine eigenen Erfahrungen sammeln. Unsere Erfahrungen zum Thema 3d druck kommt später.

1. Man sollte auf jeden fall 2 Segel bauen. Eins für Starken und ein für schwachen Wind. Da wir leider für 2 Segel nicht genügent Zeit hatten, haben wir ein Mittelgroßes Segel fürrecht viel Wind gebaut. Wir hatten vor das Segel eventuel am Segeltag zu verkleinern. Dies war aber nicht nötig, da der Wind passend war.

2. Man sollte den Segler möglichst tief legen, um den Gewichtsschwerpung möglichst nah über dem Boden zu haben. Wir haben die erfahrung gemacht, dass leichte und hohe Segler schneller umkippen.

3. Man sollte 3d Druck nicht an stark belasteten Stellen verwenden. Zu diesem Thema später noch mehr.

4. Man sollte früh mit dem Segeln beginnen. Nach der konztruktion eines fahrenden Seglers solte man schnell beginnen zu Segeln um nach erfahrungen seinen Segler optimieren zu können.

5. Es kommt unserer Meinung in der Regatter mehr auf den Fahrer als auf den Segler an. Nachdem alle Teams einen Segler gebaut und optimiert haben kommt es drauf an wie gut der Fahrer durch den Dreieckskurs kommt. Also beginnt früh mit dem Üben.

6. Man muss keine leichten Materialien verwenden. Um so leichter der segler ist um so schneller kippt er bei starkem Wind um.

Was kann man am Segler verbessern?

1. Automatische Schot vom Arduino der Calliope gesteuert. (Der micro-controller stellt das segel immer optimal zum Wind)

2. Weniger Bodenfreiheit um den Schwerpunkt niedrig zu halten.

3. Gespannte Segellatten um das Segel airodynamischer zu machen.(biegung mit arduino und servos steuerbar)

4. Vorsegel für größere Segelfläche.

5. Kippender und mitdrehender Mast. Der Segler wird darduch z.B bei Böhen nicht so schnell Kippanfällig. (Größere Segel werden auch bei stärkerem Wind benutzbahr -> Höhere Geschwindigkeiten)

6. Kugelgelargerte und Leichgängige Lenkungen mit großem Lenkausschlag. (Manöver können schneller Gefahren werden)

3D-Druck

3D-Druck ist sehr hilfreich bei dem Bau eines Asphaltseglers. Hierbei gib es aber einges zu beachten. Man sollte möglichst immer Rundungen drucken, da diese stabieler sind. Außerdem sollten sehr stark belastete Teile zusetzlich verstärkt werden (z.B der Mastfuß). Hier haben wir ein paar Infos zum Thema 3d Druck und unsere 3d gedruckten Teile.